先日、研究室でサンプルに光照射しようとして、この装置を用いました

EvoluChemというやつです

どういうものかというと、設置したサンプルに対してまとめて光をあてられるような装置です

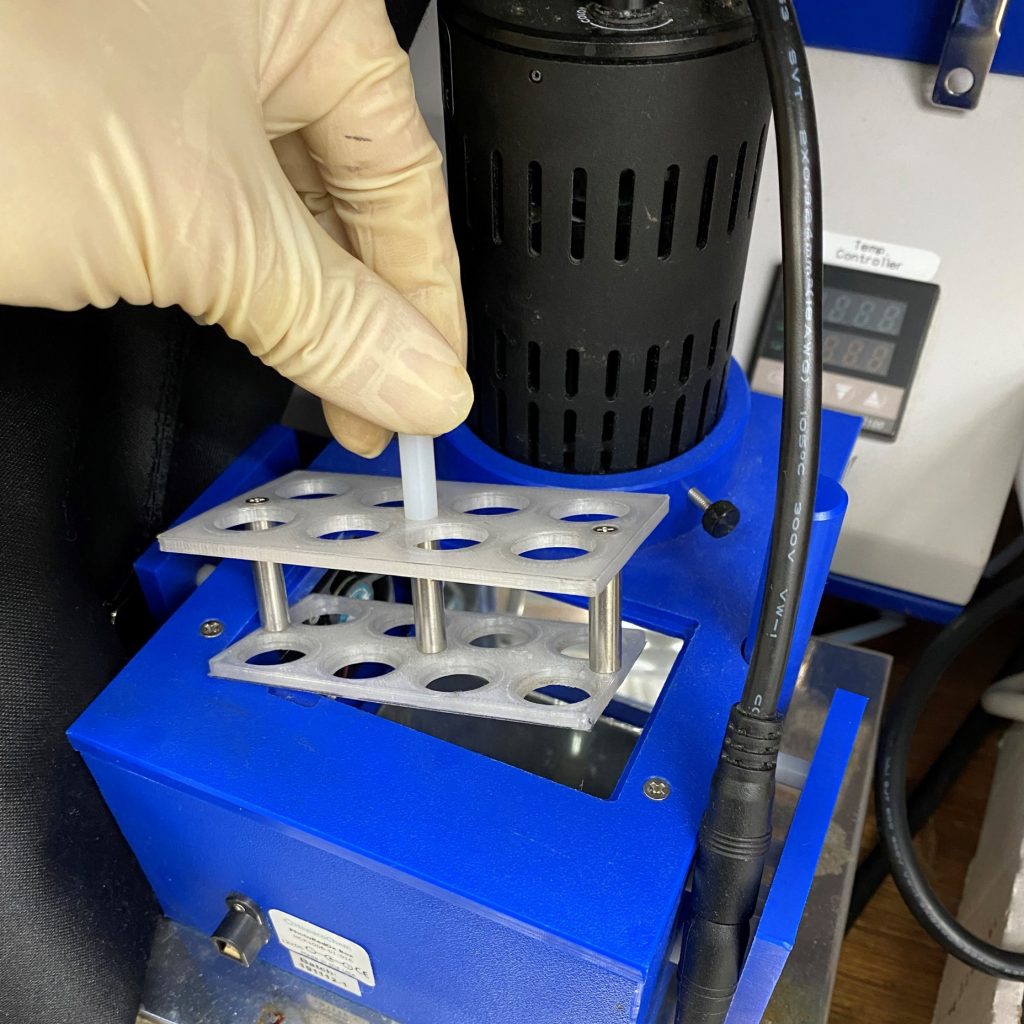

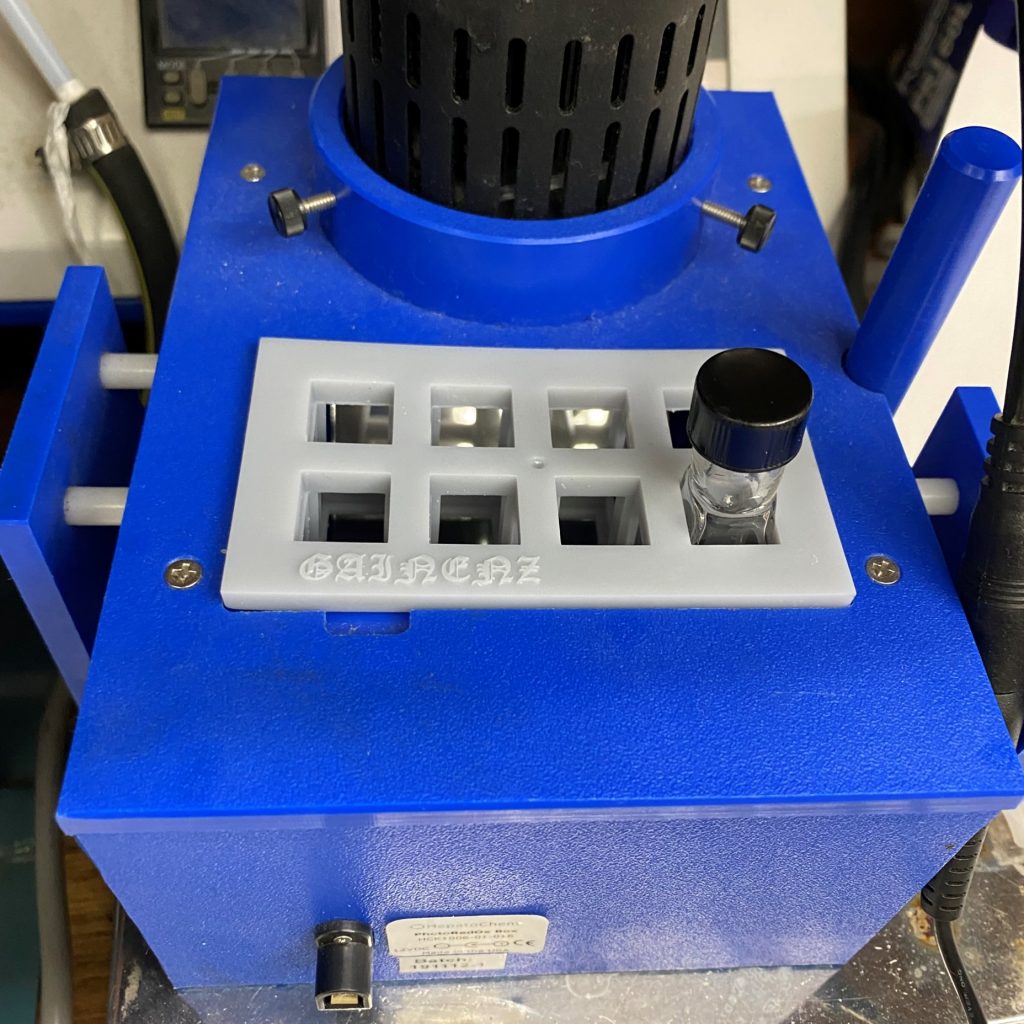

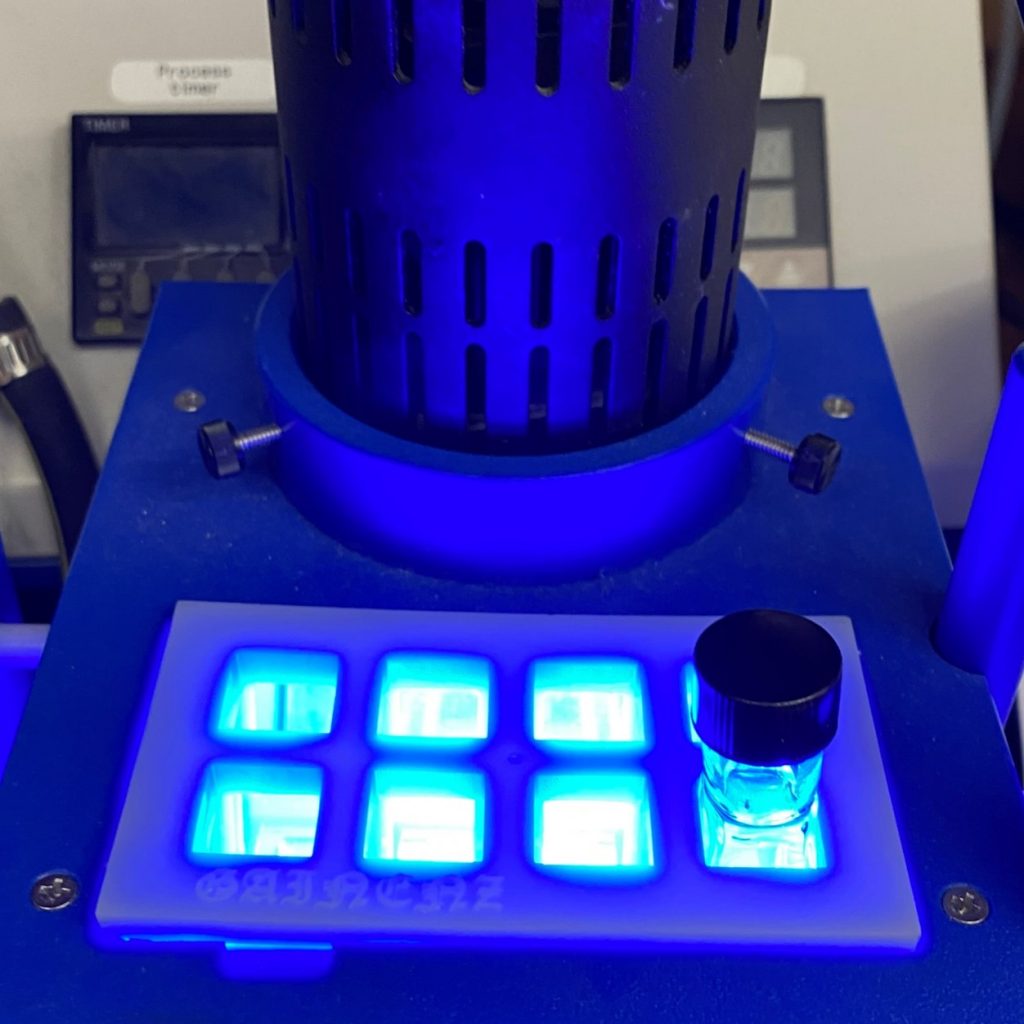

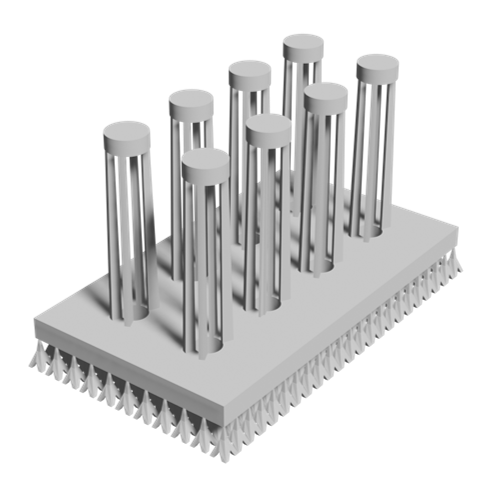

具体的には、光源とサンプルホルダーを下のようにセットアップすることで、サンプルホルダーに置かれた試験管に光をあてることができます

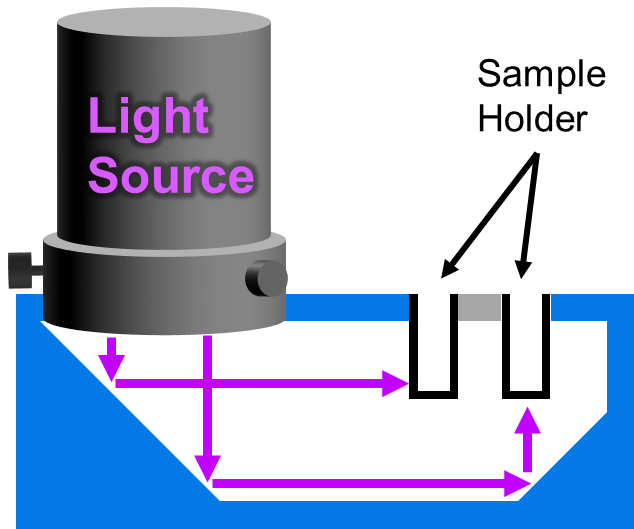

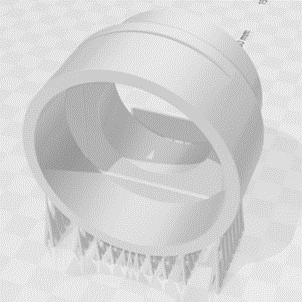

どういう仕組みかというと、下の図の通りです

このように、装置内の鏡で光が反射されることで、サンプルホルダーのあらゆる部分に光が当たるような仕組みとなっています

そこで私が行おうとしたのは、光照射しながらのUV吸収スペクトル測定です

強い光を照射すると大体の分子って壊れるんですが、それが吸収スペクトルの変化具合から分かるんですよね

ただ、試験管からいちいち溶液を取り出してUVセルに入れて測定、という実験操作では時間がかかってしまいますよね

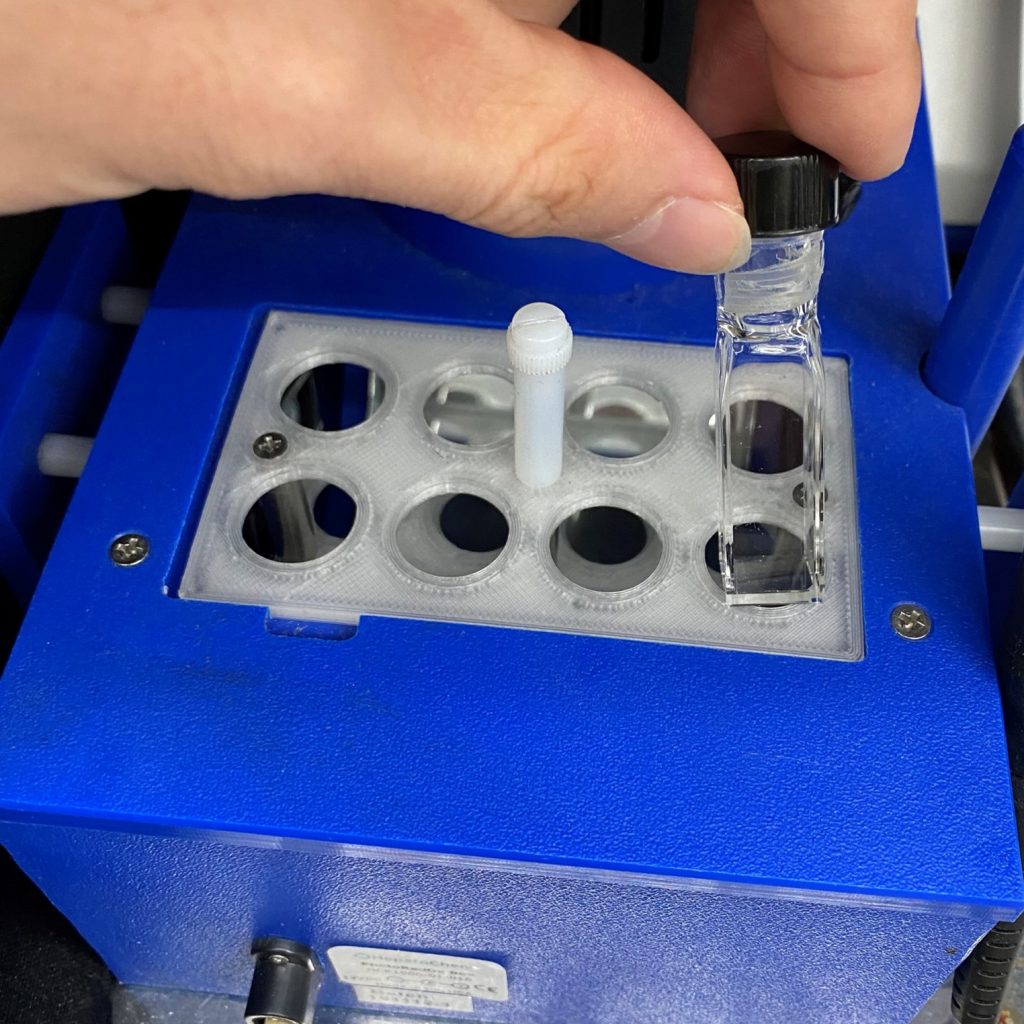

てわけで、UV吸収スペクトル用の測定セルをこちらの装置にセットしようとしたところ。。。

いやセル入らんやん!ってなりました

この白色の試験管ホルダー(青色部分は除く)、一万円もするんですよ?(もっと汎用性あれよ!)

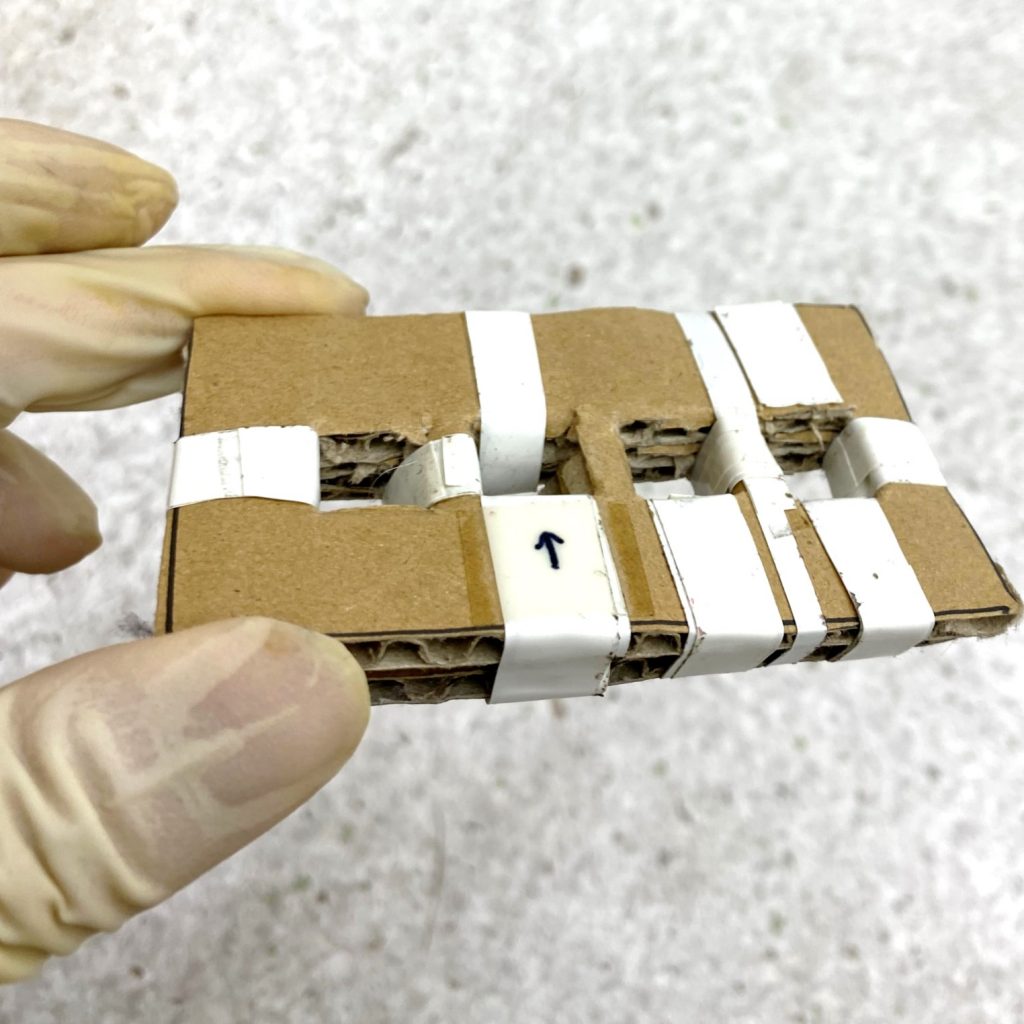

入らないのはどうしようもないので、ダンボールでUVセルホルダーを自作することにしました

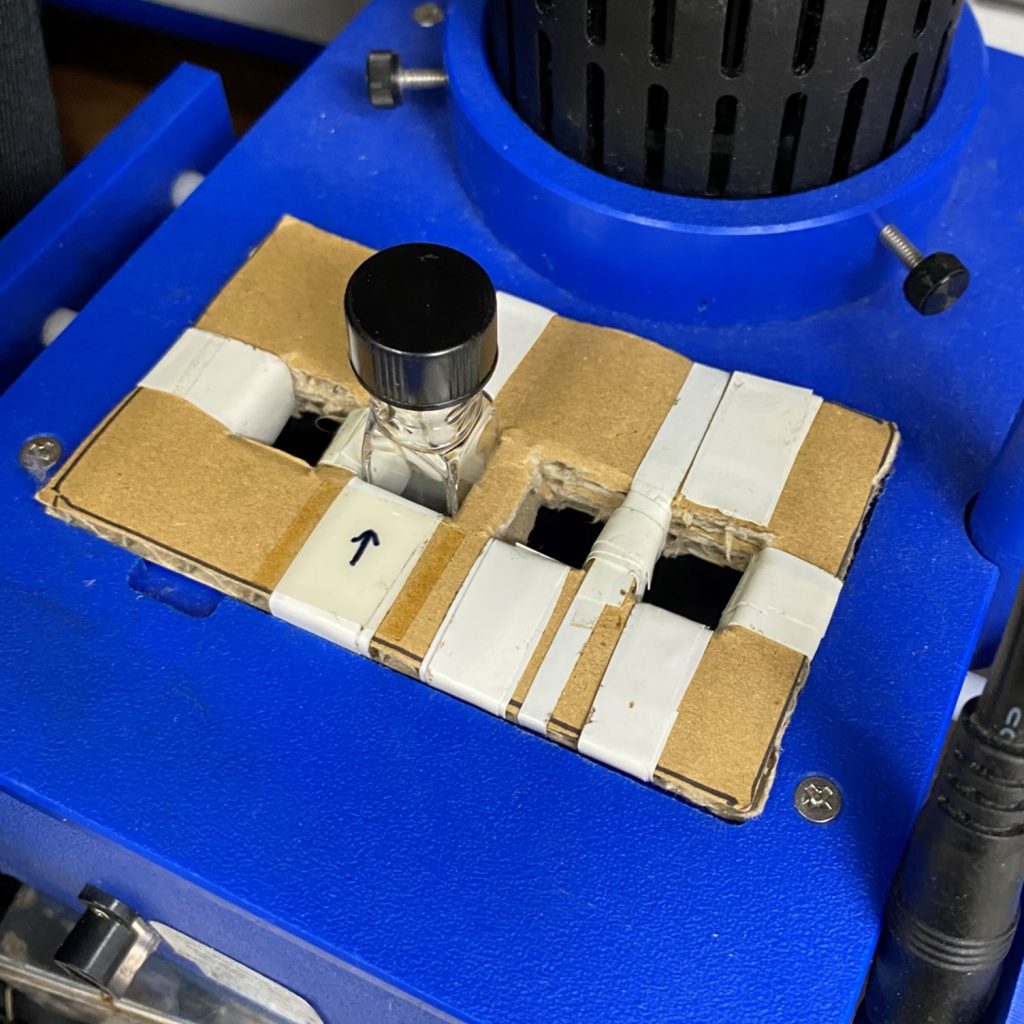

そしてできたがったものがこちら(下)

御覧の通り、しょぼい感じです

しかし、その機能は果たしてくれます

上の図のように、開いた穴の部分にUVセルをぴったりはめ込むことで、UVセルを固定できます

これによって、UVセルへの安定した光照射が可能となります

しかしながら、これでも満足いかない部分があります

それは、セルの壁面がダンボールと密着することです

これは、摩擦力によってセルを支えているために仕方のないことです

しかし、セルって基本的にはきれいな状態を保ちたいものなので、あまりダンボールとこすれあう状態にはしたくないわけです

てなわけで、試験管ホルダーみたいな形状のセルホルダーを設計して3Dプリントすることにしました

3Dモデリング

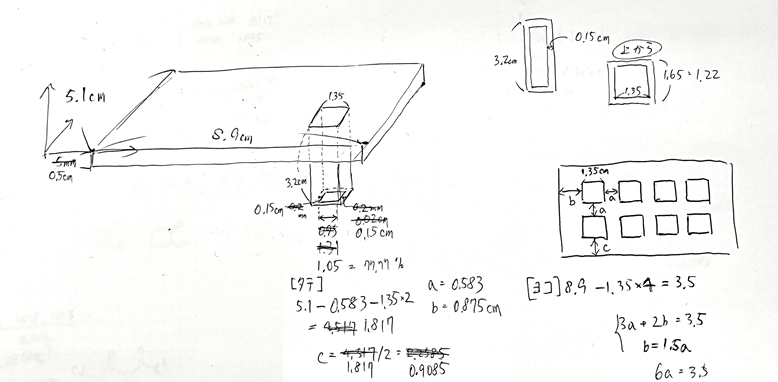

まずは設計図を書きます

UVセルの大きさと、それを支える土台の適切な大きさを調べます

ダンボールでつくった土台の時点でうまくはまっているので、ダンボールの大きさを参考にしました

(普通は、土台部分として適切な長さを、装置から直接的に測定したほうがいいです)

こんな感じで設計図を書きます

建築の人が見たら素人丸出しなんでしょうが、最低限のことは書いてあります

全体を支える土台部分は51 mm x 89 mm x 5 mmとします

セルの入る穴の大きさは、1.35 mm x 1.35 mmです

厚みはテキトーにつけておきます

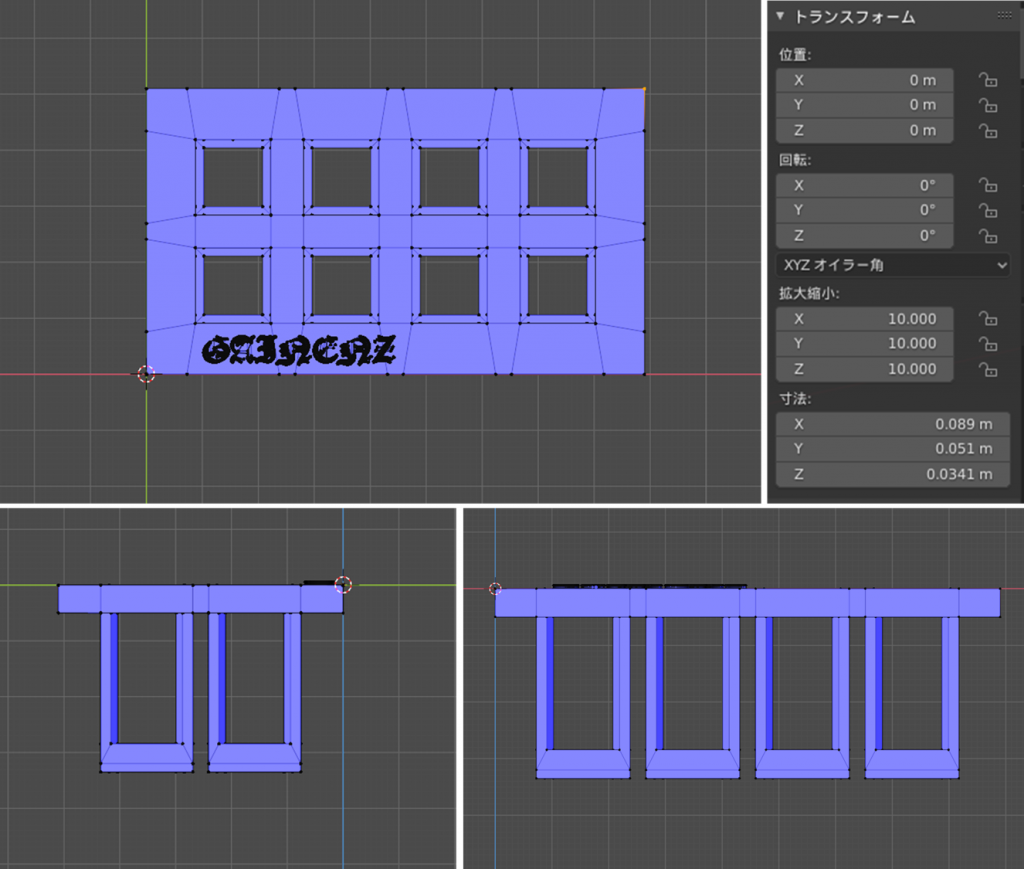

これをもとに、Blenderでモデリングしていきます

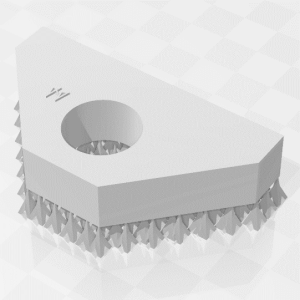

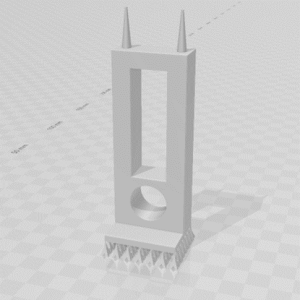

こんな感じ(上)になりました

マス目を1 cm単位として見なしています

ポイントは、端っこの頂点(GAINENZロゴの左下)を原点座標に合わせていることです

これによって、寸法の直感的な把握が可能となります

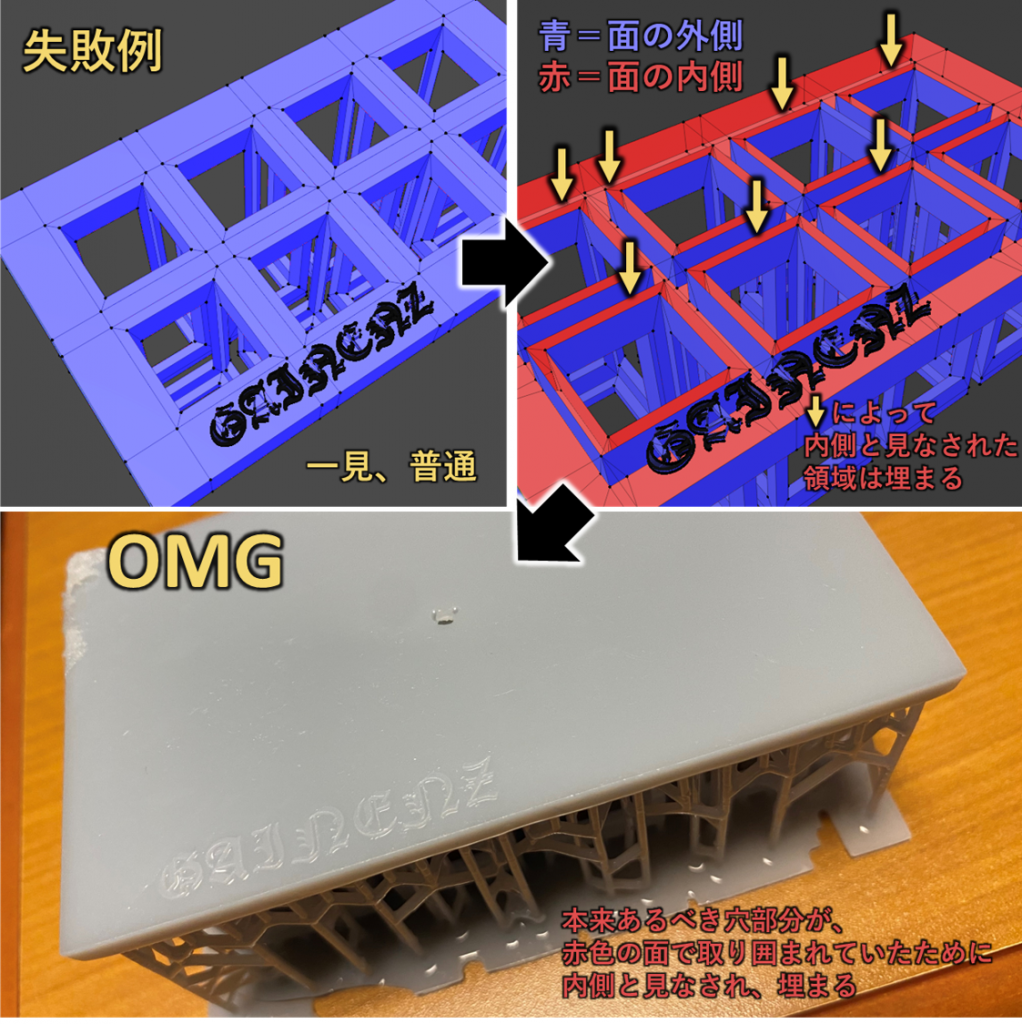

【補足】

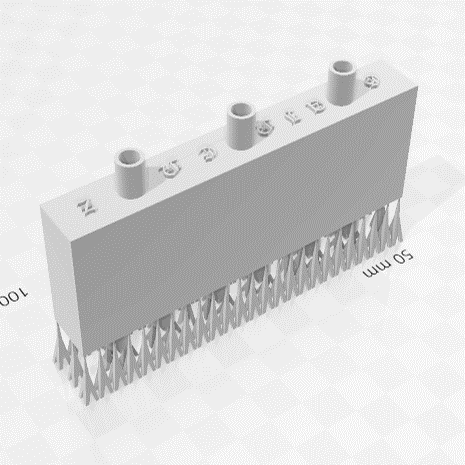

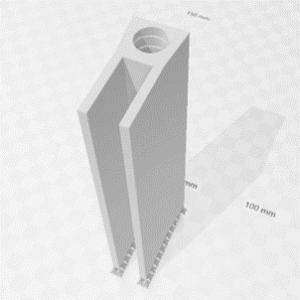

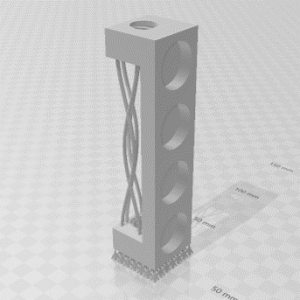

加えて、今回のミスったモデリング例を下に示します

一見普通そうに見える3Dモデル(図の左上)ですが、その内部においては下矢印(黄色)の位置に余計な面が存在してしまっています(図の右上)

その結果、穴であってほしいはずの空間が、面の内側で囲まれたことで埋まっている空間と認識され、印刷されるわけです(図の下)

これを解決するには、単にモデル内部の余計な面を取り去ればよいです

3Dプリント

上述したモデルをstl形式で出力したら、スライシングします

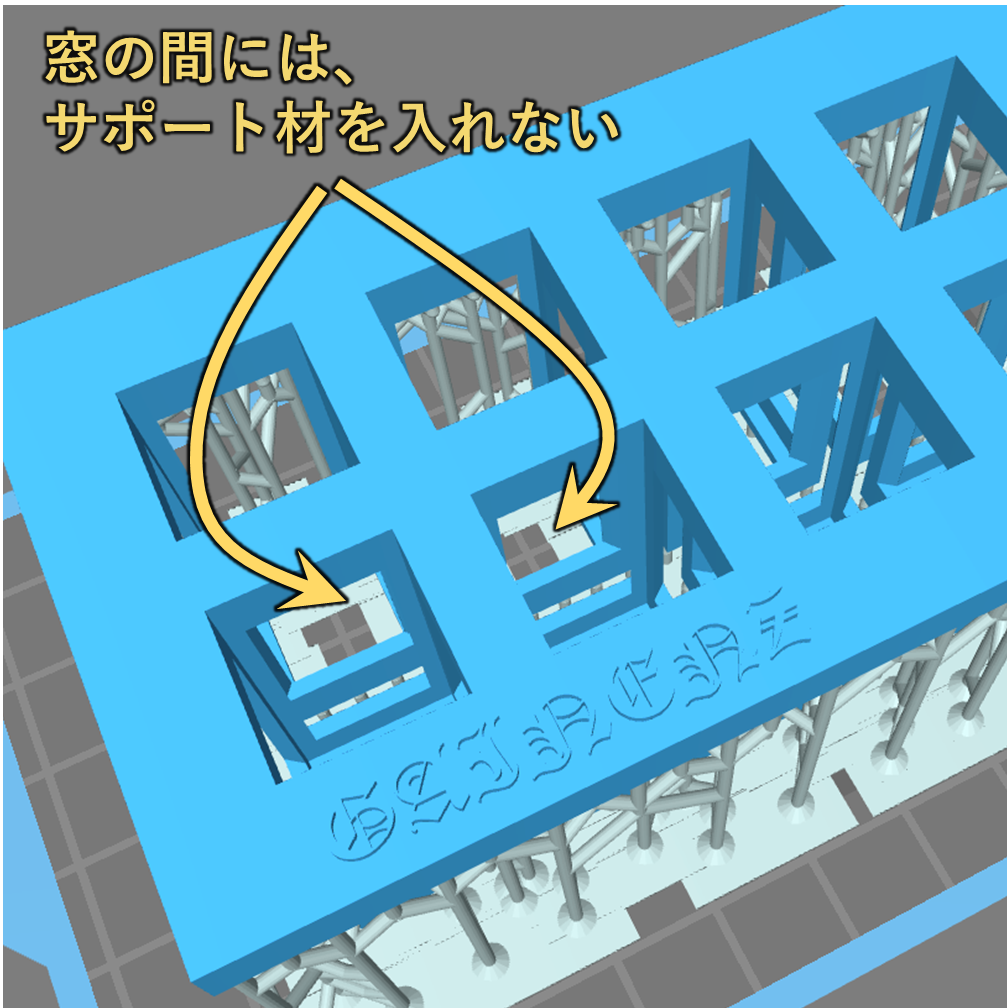

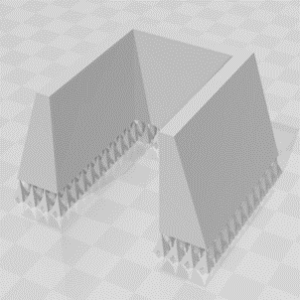

スライシングの前にサポート材を入れるわけですが、一点注意です

下の図のように、窓枠の間にはサポート材を入れないようにしましょう

ここで自動設定にしたがって窓枠間にもサポート材を入れてしまうと、印刷後にとれなくなります

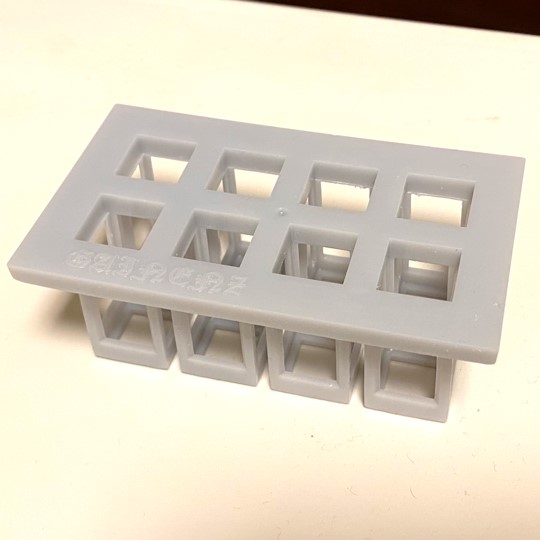

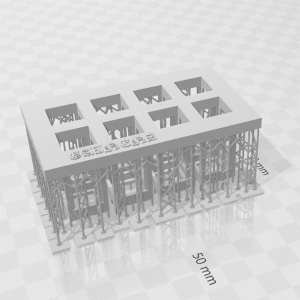

印刷結果がこちら(下)

一見、問題なさそうです

特筆すべきこととしては、GAINENZのロゴがきれいに印刷されてますね

このポイントは、光照射面側にロゴを配置することです

おそらく、光照射面と反対側にロゴがあったら、これほどきれいには印刷されていないでしょうね

ただ、一つ問題を見出しました

1.35 mmで設計した穴の大きさが、1.30 mmになってしまっていたんですよね

つまり、予測より1.04倍小さくなってしまっていたのです

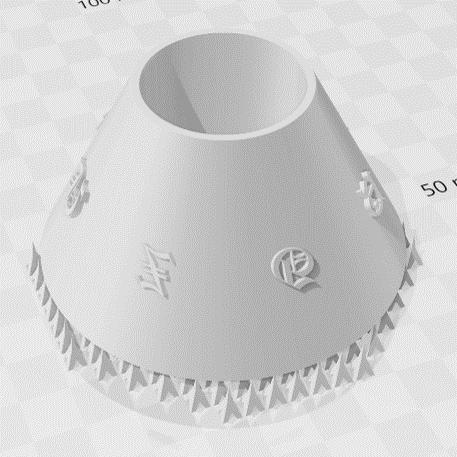

そこで、1.04倍大きいバージョンもつくりました

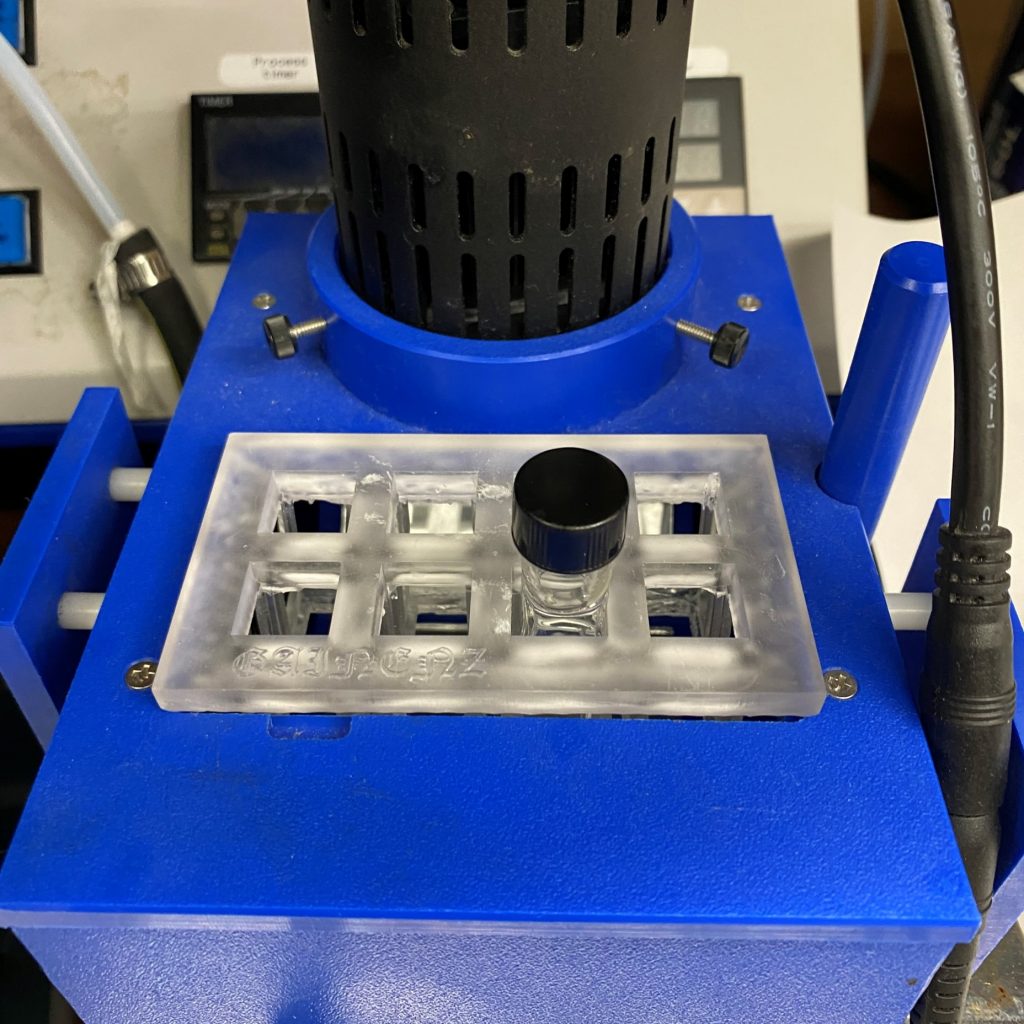

こちらのバージョンでは、また同じレジンで作製しても面白くないので、透明レジンを使いました

NOVA 3Dの「高透」です

このレジンを用いる際の注意点としては、固まりにくいことが挙げられます

ですので、このレジンを用いた場合は、普段通りの光照射条件では造形できません

そこで私は今回、通常の「露光時間:2秒、初期層の露光時間:35秒」という条件を「 露光時間:8秒、初期層の露光時間:40秒」という条件に変更し、印刷を試みました

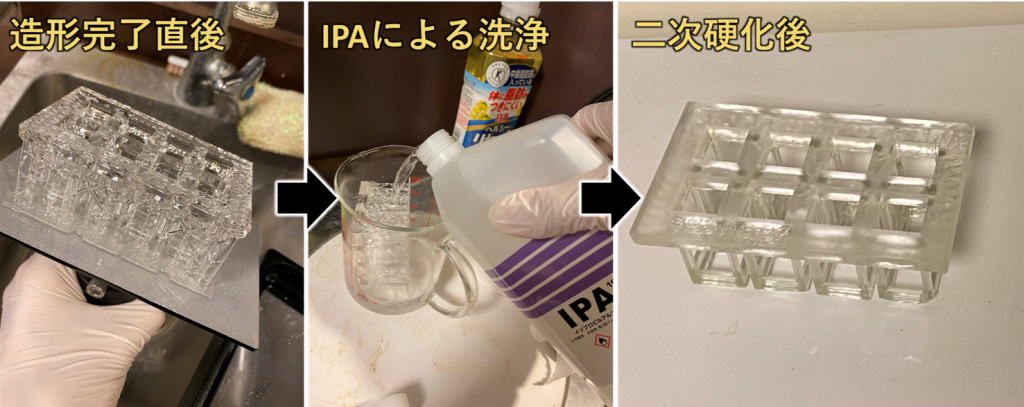

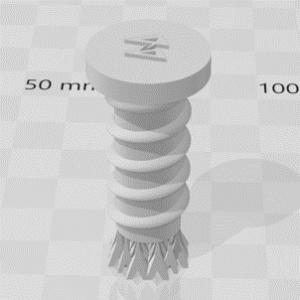

その結果がこちら

造形物がビルドプラットフォーム上に出来上がってます

造形物はその後、イソプロピルアルコール(IPA)で洗浄し、二次硬化します

二次硬化後は少し曇ってしまっているのが惜しいですね

造形完了直後はすごくきれいだということで、ツイッターでは反響がありました

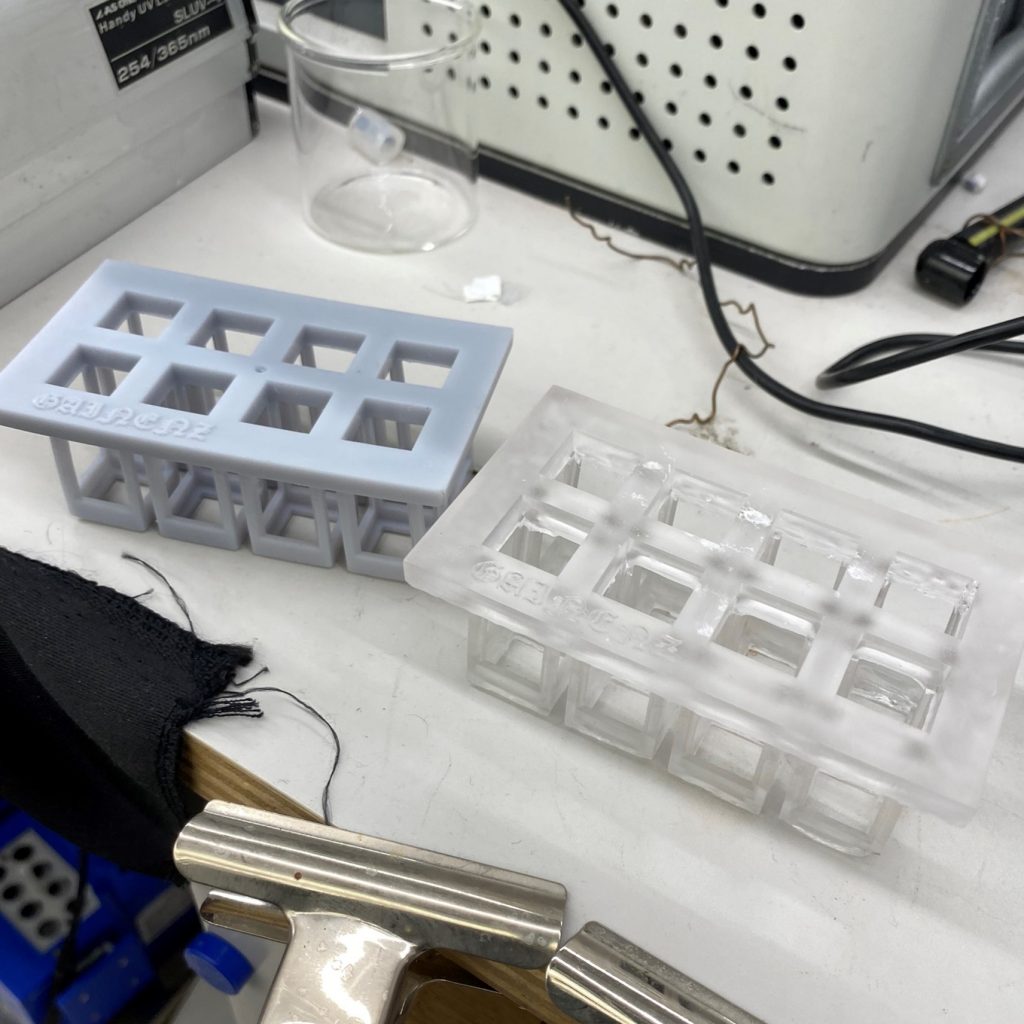

二つ揃えて写真をとってみると、下の通りです

なぜ、辺を揃えて撮影しなかったのでしょうね

とにかく、透明なUVセルホルダーの方が1.04倍大きいです

まずは、灰色のホルダーをセットしてみます

なんと、装置にぴったりはまった上、UVセルもきちんと入ってくれました

想定より1.04倍小さく印刷されてしまっていたと思っていたのに、成功です

これで、下のように、満遍なく光照射できますね

一方、透明なホルダーの方はどうかというと、こちらの通りです

UVセルをホールドできるので問題ないのですが、土台部分が少し大きいために、装置のやや上側へ乗りあげてしまっていますね

おそらく、設計の時点で1.04倍くらいの誤差があったということだと思います

以上をまとめると、たくさんのUVセルにまとめて光を当てられるようになったことで、QOLが向上しました

みなさんも3DプリンターでQOLを向上させましょう

ここまで読んでくださり、ありがとうございました。

コメントを残す

コメントを投稿するにはログインしてください。